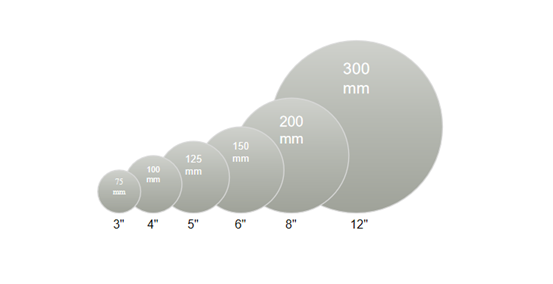

硅錠直徑從20世紀(jì)50年代初期的不到25mm增加到現(xiàn)在的300mm,硅片直徑的歷史發(fā)展趨勢(shì)如圖所示。

目前生產(chǎn)直徑為75mm、100mm、125mm和150mm的硅片的設(shè)備仍在使用中,由于把設(shè)備升級(jí)成能生產(chǎn)更大直徑的硅片需要花費(fèi)上億美元,所以最常見(jiàn)的做法是在建設(shè)新工廠時(shí)才引入新的硅片直徑。在2000年左右,半導(dǎo)體產(chǎn)業(yè)開(kāi)始轉(zhuǎn)向300mm直徑的硅片,進(jìn)而把對(duì)硅片直徑的評(píng)估測(cè)試已經(jīng)提高到400mm。

硅片尺寸和參數(shù)

摘自H. Huff, R. Goodall, R. Nilson 和 S. Griffiths, "Thermal Processing Issues for

300mm Silicon Wafers:Challenges and Opportunities," ULSI Science and Technology.

追求更大直徑的硅錠,對(duì)硅錠生長(zhǎng)中正確的晶體生長(zhǎng)和保持良好的工藝控制提出了挑戰(zhàn)。300mm的硅錠大約有1米長(zhǎng),并且需要在坩鍋中熔化150kg到300kg的半導(dǎo)體級(jí)硅。隨著制備硅錠復(fù)雜度的增加,為什么還要繼續(xù)增加硅片的直徑呢?是由于增加硅片直徑給硅片制備帶來(lái)的成本利潤(rùn)。

對(duì)300mm的硅片來(lái)說(shuō),它要比200mm硅片的面積多2.25倍。這樣每個(gè)硅片上產(chǎn)出的芯片數(shù)目就會(huì)增加,更大直徑硅片擁有更大的表面積來(lái)生產(chǎn)芯片。

打個(gè)比方,駕駛一輛汽車(chē)從城市A到200公里外的城市B,如果是司機(jī)獨(dú)自前往,那么他將承擔(dān)所有費(fèi)用(燃料和汽車(chē)損耗等); 然而,如果司機(jī)與一位乘客同行,那么人均費(fèi)用將會(huì)降低;如果司機(jī)與多位乘客一起去,那么人均費(fèi)用將會(huì)更低。這種效率算法叫做規(guī)模經(jīng)濟(jì)學(xué)。

更大直徑硅片意味著每個(gè)硅片上有更多的芯片。根據(jù)規(guī)模經(jīng)濟(jì)學(xué),每塊芯片的加工和處理時(shí)間都減少了,導(dǎo)致設(shè)備生產(chǎn)效率提高。據(jù)估計(jì),通過(guò)設(shè)備利用率的提高,轉(zhuǎn)換到300mm的硅片直徑可以把每塊芯片的生產(chǎn)成本減少了30%。更大直徑硅片的另一個(gè)好處就是在硅片邊緣的芯片少了,轉(zhuǎn)化為更高的生產(chǎn)成品率。還有一個(gè)好處是由于在同一工藝過(guò)程中需要處理更多的芯片,所以在每塊芯片的處理過(guò)程中,設(shè)備的重復(fù)利用率提高了。

整個(gè)半導(dǎo)體產(chǎn)業(yè)由200mm硅片直徑轉(zhuǎn)變到300mm硅片直徑的花費(fèi)估計(jì)是130億到150億美元,沒(méi)有一家公司或國(guó)家具有單獨(dú)進(jìn)行這種轉(zhuǎn)變的能力。全球300 mm硅片直徑的標(biāo)準(zhǔn)已經(jīng)建立起來(lái),兩家半導(dǎo)體協(xié)會(huì)當(dāng)年協(xié)調(diào)了向300mm硅片轉(zhuǎn)換的進(jìn)程,一個(gè)是International 300 mm Initiative(1300I),以美國(guó)、歐洲、韓國(guó)等國(guó)家為代表; 另一個(gè)是Semiconductor Leading Edge Technology,是以日本為代表的10家IC公司。總之,節(jié)省成本是驅(qū)使半導(dǎo)體產(chǎn)業(yè)轉(zhuǎn)向更大直徑硅片的主要原因。

300mm硅片尺寸和晶向要求

摘自H. Huff, R. Goodall, R. Nilson 和 S. Griffiths, "Thermal Processing Issues for 300mm Silicon Wafers:Challenges and Opportunities," ULSI Science and Technology.

緊跟行業(yè)發(fā)展升級(jí),屹立芯創(chuàng)晶圓級(jí)真空貼壓膜系統(tǒng),區(qū)別于傳統(tǒng)使用滾輪壓式的貼膜機(jī),可兼容匹配8” 及 12”產(chǎn)品工藝。

采用創(chuàng)新型真空貼附干膜,上下腔體可獨(dú)立加熱,獨(dú)家開(kāi)發(fā)軟墊式加熱氣囊壓合,可避免因預(yù)貼膜再真空壓膜而產(chǎn)生氣泡或是干膜填覆不佳的問(wèn)題。真空/壓力/溫度可獨(dú)立設(shè)置,內(nèi)部搭配自動(dòng)切割系統(tǒng),匹配多種干膜材料,還可擴(kuò)充壓膜腔體進(jìn)行二次表面整平壓合,無(wú)須另外加裝整平系統(tǒng),降本增效。配備全自動(dòng)型、半自動(dòng)型和手動(dòng)型三種機(jī)型,滿足不同群體客戶需求。

屹立芯創(chuàng)晶圓級(jí)真空貼壓膜系統(tǒng),尤其適合晶圓表面具有凹凸起伏結(jié)構(gòu)圖案的貼壓膜制程,可實(shí)現(xiàn)近乎完美的除氣泡及1:20高深寬比填充的貼壓膜效果。

屹立芯創(chuàng) Elead Tech